中频(变频)交直流点焊机

技术特点

中频(变频)交直电阻焊机及焊接工艺方法,包含了以往工频交流电阻焊,中频次级整流电阻焊,电容储能电阻焊,低频电阻焊,直流冲击波电阻焊的焊接工艺特性。其中交流直流混合输出的焊接工艺;为选择电阻焊焊机及制定焊接工艺,以及通过控制正负极性比例来解决极性效应对电阻焊质量的影响;提供了与以往完全不同的一种设备及工艺方法。

背景技术

目前,传统的电阻焊设备分为:

1工频交流电阻焊,

2工频单相次级整流电阻焊,

3工频三相次级整流电阻焊,

4中频次级整流电阻焊,

5电容储能电阻焊,

6低频电阻焊,

7直流冲击波电阻焊

传统的焊接设备是,一种电阻焊设备具有相对应的一种工艺和结构特性。其中任何一种设备不具备其它两种或两种以上焊机的特性;当工件结构和材质发生变化时,必须选用不同类型的电阻焊机及焊接方法才能获得合格的焊接质量,而此种设备能够在一台设备上实现多种焊接工艺及方法,拓宽了其应用范围。

在实际应用中,如多点凸焊,高速点焊,精密焊接,有色金属焊接都得到广泛的应用.

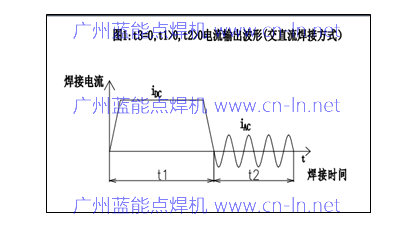

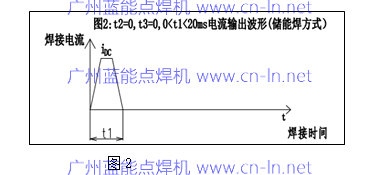

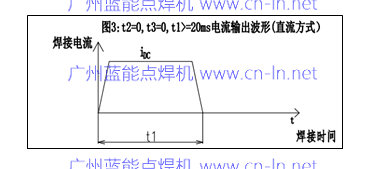

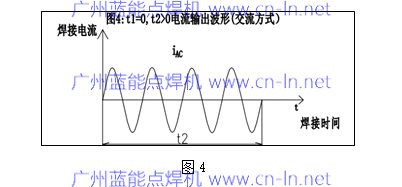

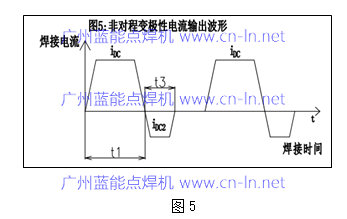

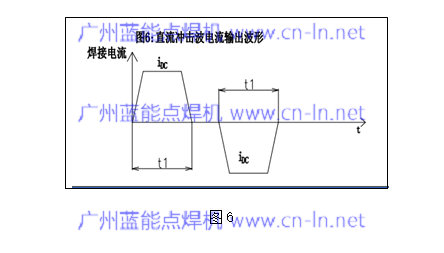

通过调整焊接参数得到图1到图6的焊接电流-时间波形图

不同的波形图对应不同的焊接工艺方法:

波形图1(交直流):适合单多点凸焊

实践证明在凸焊时(1-30个小凸点)

比以往的焊接方法更容易获得稳定的焊接质量

(内在质量和外观质量)

波形图2(储能):适合2-15毫秒精密点焊

实践证明在特殊材料精密焊接时(2-15毫秒)此种方法在保证焊接强度的前提下能有效地减少焊接热裂纹

波形图3:适合点焊铝及铝合金

波形图4:适合多层薄板点焊产生分流,由于无极性效应,能保证溶深一致性

波形图5:适合两种不同厚度板点焊,通过极性效应,调整熔核的偏移方向;

波形图6:适合高速点焊及高速逢焊

应用实例

1 在多点凸焊电池极组(8点)时利用本方法(替代储能焊),采用图1焊接波形设定iDC=30000安培,t1=7毫秒(保证焊牢,飞溅少);t2=10周波iAC=8000安培;频率f=250HZ (保证压平,双向增大溶深) 。

2 在压缩机接线柱焊接时和散热器搭界焊替代三相次级整流焊机和中频焊机,能有效减少能耗,降低焊机故障率,减少极性效应对熔深的影响,是最佳的焊接方法;

3 利用其脉宽频率可调特性(100-150HZ)及恒压方式;在薄板点焊工艺中能减少焊点之间分流对焊接质量的影响,并能降低焊接飞溅,提高生产效率是理想的焊接方法之一(与纯直流焊相比)。

结论

中频(变频)交直流电阻焊机的最大优势是:

1该方法能用一种焊接控制器和焊接变压器实现传统多种电阻焊机的焊接特性;

2制造出以往电阻焊接设备从没有的两种焊接波形(图1,图5)为一些材料工件的焊接,提供了与以往设备不同的工艺方法,

3焊接变压器无整流二极管,冷却水路简单,降低了能耗,减少了故障率。

相对于普通的工频控制器,交流变频控制器有着如下的优点:

1. 三相交流电源输入,用电平衡;功率因数高;

2.对相同的焊接工件,焊接时间缩短,省电;焊接稳定区加大;电极寿命增长;

3.铝、镀锌板、高张力钢、不锈钢、镁合金、碳钢、钛各种材质均可焊接,焊接结果良好;

4.尤其适合于三层板焊接、非常薄的材料的焊接以及精密焊接的要求;

5.少飞溅;

6.对电流的快速响应控制提高了焊点的质量。

中频(变频)交直流电阻焊机主要技术参数:

1.变频输出电源频率:25.0Hz ~400.0Hz可编程;

2.可编程最多64套焊接规范;

3.三段加热过程:预热、焊接、回火;其中焊接段中可以自己定义递增和递减段;

4.可编程压力控制,最多可定义10个压力段;

5.可编程输出I/O口:可编程3段输出,更好地与PLC、机器人等适配;

6.焊点计数功能。

中频(变频)交直流电阻焊机技术参数

1.输入电压:三相380V,50HZ/60HZ,电源波动+10%,-20%;

2. 输出电压:单相PWM 输出 500V;

3. 输出电流:最大峰值电流800A;

4.冷却水:流量 18L/MIN,温度≤30℃;

5.工作环境温度:0~50℃;

6.气阀规格:DC24V。

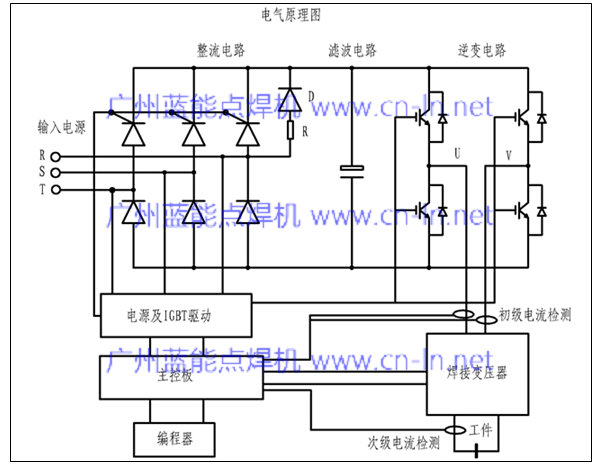

中频(变频)交直流电阻焊机基本原理

与传统的电阻焊机相同点:都由加压机构,气路水路,变压器,机壳,焊接电极,焊接控制器组成;

不同之处有二: 脉宽可调 焊接变压器; 脉宽可调焊接控制器

1:脉宽可调 焊接变压器; 根据公式V=4.44fNBS

推导出公式: 焊接频率f=V/4.44NBS

变压器制造完成后, 变压器铁芯磁感应强度B 变压器铁芯截面积S一定时;调整控制器输出电压V,变压器匝数N可改变变压器频率f大小 ;

即脉宽t=500/f(脉宽范围t=0.5-500毫秒);

2:脉宽可调焊接控制器是将三相电源,通过限流装置以及整流二极管整流、储能滤波电容器,将交流电变为直流电;再将直流电输入由IGBT组成的H桥回路中,在主控制电路的控制下从U.V端输出给焊接变压器一次侧脉宽可调电压;在二次侧感应出焊接电压电流。